أرى كيفبراميل ذات برغي واحدتحويل إعادة تدوير البلاستيك. عندما أستخدم أسطوانة برغي واحدة لإعادة تدوير التحبيب، ألاحظ جودة ذوبان أفضل، وخلطًا أكثر استقرارًا، وتآكلًا أقل.آلة بثق البلاستيك لإعادة تدوير البلاستيكيعمل بسلاسة أكبر. بفضل درجة الحرارة الدقيقة وسرعة المسمار،آلة بثق لإعادة تدوير البلاستيكيحقق إنتاجًا أعلى وجودة حبيبات أعلى.

- تدفق الانصهار

- سرعة المسمار

- درجة حرارة البرميل

- إدارة إجهاد القص

الآليات الرئيسية التي تدفع الكفاءة

تحسين تجانس الذوبان

عندما أشغل آلة بثق إعادة التدوير، أركز على تحقيق ذوبان متجانس. تجانس الذوبان يعني خلط البلاستيك جيدًا أثناء ذوبانه، بحيث تتمتع كل حبيبة بنفس الجودة. لقد تعلمت أنالتحكم في درجة حرارة الذوبان والتدفقأمرٌ أساسي. تُظهر الدراسات على البلاستيك مثل النايلون والبولي بروبيلين أنه عند الحفاظ على تجانس المصهور، أحصل على حبيبات مُعاد تدويرها بجودة أفضل. إذا لم يكن المصهور متجانسًا، فقد يُصبح البلاستيك المُعاد تدويره ضعيفًا أو هشًا.

ألاحظ فرقًا في جودة الحبيبات عند استخدام أسطوانة لولبية واحدة مصممة لخلط أفضل. على سبيل المثال، تُظهر الأبحاث المتعلقة بتجانس القص في حالة الانصهار أن الخلط عالي القص في أسطوانات لولبية واحدة يُحسّن التجانس الفيزيائي والحراري للبلاستيك المُعاد تدويره. تُقلل هذه العملية من الملوثات وتُغير بنية البوليمر بطريقة تُسهّل خطوات إعادة التدوير اللاحقة. ألاحظ أن حبيباتي المُعاد تدويرها بها عيوب أقل وأداء أفضل عندما يكون الانصهار متجانسًا.

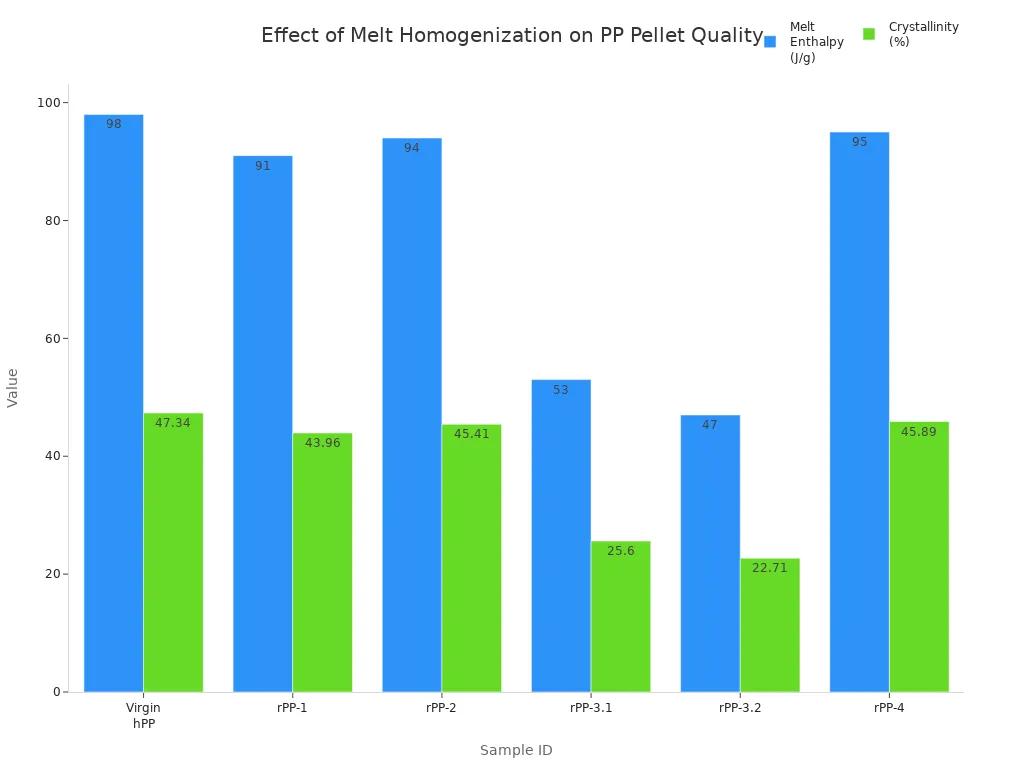

الأرقام تُؤكد ما أراه في متجري. عند مقارنة عينات البولي بروبيلين المُعاد تدويره، فإن العينات ذات التبلور العالي وحرارة الانصهار الأعلى تبدو وأداءها أشبه بالبلاستيك الخام. فيما يلي جدول يوضح كيف تؤثر ظروف المعالجة المختلفة على جودة الحبيبات:

| معرف العينة | حرارة الانصهار (جول/جم) | التبلور (%) |

|---|---|---|

| البوليمر المتجانس البكر PP (hPP) | 98 | 47.34 |

| PP-1 المعاد تدويره (rPP-1) | 91 | 43.96 |

| PP-2 المعاد تدويره (rPP-2) | 94 | 45.41 |

| PP-3.1 المعاد تدويره (rPP-3.1) | 53 | 25.60 |

| PP-3.2 المعاد تدويره (rPP-3.2) | 47 | 22.71 |

| PP-4 المعاد تدويره (rPP-4) | 95 | 45.89 |

أسعى دائمًا للحصول على نتائج مثل rPP-1 وrPP-2 وrPP-4، وهي قريبة من البولي بروبلين الخام. أما القيم المنخفضة، مثل rPP-3.1 وrPP-3.2، فتشير إلى أن المصهور لم يمتزج جيدًا أو كان ملوثًا.

عندما أتحكم في تدفق المصهور والخلط، أرى أيضًا خصائص ميكانيكية أفضل في المنتج النهائي. تتمدد حبيباتي المعاد تدويرها وتتحمل بشكل جيد تقريبًا كالبلاستيك الجديد، مما يعني أنه يمكنني استخدامها في تطبيقات أكثر تطلبًا.

هندسة المسمار المُحسّنة

يُحدث شكل وتصميم المسمار داخل جهاز البثق فرقًا كبيرًا. لقد جربتُ أشكالًا هندسية مختلفة للمسامير، ولاحظتُ تأثيرها على استهلاك الطاقة، وجودة الصهر، والإنتاج. عندما أستخدم مسمارًا بالشكل الهندسي المناسب، أحصل على خلط أكثر اتساقًا وإنتاجية أعلى. كما أنني أستهلك طاقة أقل، مما يوفر المال ويقلل من تآكل معداتي.

- يؤثر شكل اللولب على مقدار الطاقة التي أحتاجها ومدى ثبات درجة حرارة الذوبان.

- إن زيادة سرعة المسمار قد يؤدي إلى تقليل استخدام الطاقة، ولكن يجب أن يتناسب تصميم المسمار مع المادة.

- تساعد مسامير الحاجز وعناصر الخلط في الحفاظ على درجة حرارة الذوبان متساوية وتحسين الخلط.

- بعض تصميمات البراغي تسمح لي بتشغيل الطارد بشكل أسرع دون فقدان الجودة.

- يحقق التصميم الهندسي الصحيح للبرغي التوازن بين كفاءة الطاقة والإنتاج العالي وجودة الذوبان الجيدة.

لاحظتُ أن براغي الحاجز، التي تفصل البلاستيك الصلب عن المصهور، تُمكّنني من العمل بسرعات أعلى والحصول على إنتاجية أكبر. مع ذلك، عليّ مراقبة الإنتاج للحفاظ على تجانس المصهور. يُحسّن خلط العناصر، مثل قسم قص مادوك، من تجانسها، مما يعني عيوبًا أقل في حبيباتي.

فيما يلي مقارنة سريعة بين أنواع البراغي وتأثيراتها:

| هندسة المسمار | اتساق الخلط (التجانس) | معدل الإنتاج | ملحوظات |

|---|---|---|---|

| براغي الحاجز | جيد في الإنتاجية العالية، ويحتاج إلى مراقبة دقيقة | عالي | الأفضل للكميات الكبيرة، راقب الخلط غير المتساوي عند السرعات العالية جدًا |

| براغي ثلاثية الأقسام | مستقر، ولكن إنتاجية أقل | معتدل | جيد للإنتاج الثابت، أقل مرونة |

| خلط العناصر | تجانس ممتاز | يختلف | توفر مقصات مادوك أفضل خلط، خاصة للبلاستيك الصلب |

أختار دائمًا هندسة المسمار التي تتناسب مع البلاستيك الذي أُعيد تدويره. بهذه الطريقة، أحقق أفضل توازن بين السرعة والجودة واستهلاك الطاقة.

مواد برميلية متقدمة

مادة برميل البرغي لا تقل أهمية عن تصميمه. أعتمد على البراميل المصنوعة من سبائك فولاذية عالية الجودة مثل 38CrMoAl، التي توفر القوة والمتانة. عندما أستخدم براميل ذات أسطح نيتريدية، ألاحظ زيادة كبيرة في صلابتها. هذا يعني أن معداتي تدوم لفترة أطول، حتى عند معالجة البلاستيك الكاشط أو الملوث.

- تمنحني سبائك الفولاذ مثل 38CrMoAlA و AISI 4140 المتانة التي أحتاجها.

- توفر فولاذات مسحوق المعادن مقاومة أفضل للتآكل والتآكل.

- تعمل معالجات النترتة على تعزيز صلابة السطح، والتي تصل في كثير من الأحيان إلى HV900 أو أكثر.

- توفر الطلاءات ثنائية المعدن، مثل كربيد التنغستن، الحماية ضد الحشوات الكاشطة.

- يضيف طلاء الكروم طبقة أخرى من الدفاع ضد الصدأ والتآكل.

لاحظتُ أنه عند استخدامي براميل مُزودة بهذه المواد والطلاءات المتطورة، أُنفق وقتًا وجهدًا أقل على الصيانة. يعمل جهاز البثق الخاص بي لفترة أطول بين فترات الصيانة، ولا داعي للقلق كثيرًا بشأن الأعطال. تُمكّنني هذه الموثوقية من التركيز على إنتاج حبيبات مُعاد تدويرها عالية الجودة.

نصيحة:تطابق دائمامادة البرميلتختلف أنواع البلاستيك والمواد المضافة التي تُعالجها. تُؤتي المواد والطلاءات الأكثر متانة ثمارها عند التعامل مع نفايات البلاستيك الكاشطة أو المختلطة.

من خلال الجمع بين تحسين تجانس المصهور، وهندسة اللولب المُحسّنة، ومواد البراميل المتطورة، أحقق كفاءة أعلى ونتائج أفضل في عمليات إعادة تدوير البلاستيك. تعمل هذه الآليات معًا لتوفير جودة ثابتة، وإنتاجية أعلى، وتكاليف أقل.

حل تحديات إعادة التدوير الشائعة

معالجة التلوث والمواد الخام المتغيرة

عندما أُجري عملية إعادة التدوير، أواجه يوميًا مواد خام غير متوقعة. بعض الدفعات تحتوي على بلاستيك نظيف ومتجانس، بينما تصل دفعات أخرى مختلطة بالتراب أو المعدن أو الرطوبة. أعلم أن جزيئات إعادة الطحن غير المنتظمة الشكل لها كثافة أقل من حبيبات البلاستيك الخام. هذا يُقلل من الإنتاجية ويُصعّب عمل جهاز البثق. إذا لم أُعالج هذه المشكلات، فسأشهد درجات حرارة ذوبان أعلى وتدهورًا في جودة الحبيبات.

أعتمد على أسطوانة البرغي الأحادية الخاصة بي لمواجهة هذه التحديات. تُحسّن هندسة منطقة التغذية المُحسّنة، وخاصةً جيوب التغذية المُوسّعة، عملية التغذية ونقل المواد الصلبة. يمنع هذا التصميم ركود المواد ويحافظ على ثبات التدفق. لاحظتُ أن جهاز البثق الخاص بي يحافظ على جودة الذوبان حتى عند معالجة البلاستيك المختلط أو الملوث.

وفيما يلي التحديات الرئيسية التي أواجهها في إعادة تدوير البلاستيك:

- أشكال إعادة الطحن غير المنتظمة والكثافة المنخفضة

- انخفاض الإنتاجية والكفاءة

- درجات حرارة ذوبان أعلى ونوافذ معالجة ضيقة

- التلوث وتدهور المواد

- تباين المعالجة باستخدام البلاستيك المختلط

تساعدني أسطوانة البرغي الأحادية على التغلب على هذه المشاكل. أرى كفاءة تغذية أفضل، وتدفقًا مستمرًا للمواد، واستهلاكًا أقل للطاقة. تتيح لي هذه التقنية معالجة مجموعة أوسع من البلاستيك المُعاد تدويره دون المساس بالجودة.

كثيراً ما أقارن آلات البثق أحادية اللولب بآلات البثق ثنائية اللولب. تتميز آلات البثق ثنائية اللولب بخلط وتفريغ غازات ممتازين، لكنها تعاني من الضغوط العالية والتلوث. أما آلات البثق أحادية اللولب، مثلي، فتتحمل عمليات إعادة التدوير المكثفة بالترشيح وتتحمل الملوثات بشكل أفضل. إليك مقارنة سريعة:

| ميزة | آلة بثق لولبية واحدة | آلة البثق ذات المسمار المزدوج |

|---|---|---|

| كفاءة الخلط | خلط معتدل وتجانس محدود | خلط ممتاز، تأثير توزيعي/تشتيتي مكثف |

| توحيد درجة الحرارة | معتدل، عرضة للبقع الساخنة/الباردة | توزيع درجة حرارة الذوبان موحد للغاية |

| استقرار الإخراج | جيد، يمكن أن يكون له نبض | إنتاج ثابت ومستقر |

| تنوع المواد | الأفضل للمواد المتجانسة والبكر | يتعامل مع المواد المضافة والمخاليط والمواد الخام الملوثة |

| القدرة على إزالة الغازات | محدودة أو لا شيء | عالية، مع منافذ فراغ ومناطق تهوية |

| حالة الاستخدام المثالية | ABS نقي وصغير الحجم | ABS صناعي، متخصص، ملون، معاد تدويره |

أختار البراميل أحادية البرغي لقدرتها على تحمل الضغط العالي وتحملها الأفضل للملوثات. هذا القرار يُجنّبني تكاليف الإصلاحات ويُحافظ على سلاسة سير خط إعادة التدوير.

تقليل التآكل الناتج عن المواد الكاشطة

تُشكّل المواد البلاستيكية الكاشطة والحشوات، مثل ألياف الزجاج والتلك وكربونات الكالسيوم، تحديًا كبيرًا في مصنعي. فهذه المواد تُسبب تآكلًا سريعًا للبراغي والأسطوانات. كنتُ أستبدل المكونات باستمرار، مما زاد من وقت التوقف عن العمل والتكاليف.

أستخدم الآن براميل ذات برغي واحد مع معالجات سطحية وطلاءات متطورة. تتميز براميلي بسطح نيتريد وطبقات من سبيكة ثنائية المعدن. هذه التحسينات تعزز الصلابة وتقاوم التآكل. ألاحظ فرقًا كبيرًا في المتانة. تدوم معداتي لفترة أطول، حتى عند معالجة البلاستيك الصلب والكاشط.

تتضمن ميزات التصميم الرئيسية التي تساعدني على تقليل التآكل ما يلي:

- هندسة المسمار المُحسّنة لمنع ارتفاع الضغط واضطراب الذوبان

- اختيار المواد المقاومة للتآكل والطلاءات المتخصصة

- تصميم مخصص للمواد الخام والحشوات المحددة

- تشغيل دقيق للحصول على سطح أملس

- برنامج محاكاة لفهم توزيع ضغط الذوبان

لقد علمت أنيحدث أعلى مستوى من التآكل بالقرب من قسم الانتقالحيث تتداخل المواد الصلبة ويرتفع الضغط. باختيار المواد والطلاءات المناسبة،تقليل التآكل بنسبة تصل إلى 60%إن الفحص والصيانة المنتظمة للمناطق المعرضة للتآكل الشديد، مثل مناطق التغذية والتفريغ، تحافظ على جهاز البثق الخاص بي في أفضل حالاته.

نصيحة:أُطابق دائمًا تصميم أسطوانة البرغي مع البلاستيك والحشوات التي أعالجها. يُطيل هذا النهج عمر المعدات ويُحسّن كفاءة الإنتاج.

تعزيز استقرار العملية واتساق المخرجات

المعالجة المستقرة ضرورية لإنتاج حبيبات مُعاد تدويرها عالية الجودة. قبل اعتمادي تقنية البرميل أحادي البرغي، كنت أعاني من ارتفاع التدفق، وعدم استقرار الذوبان، وسوء نقل المواد الصلبة. أدت هذه المشاكل إلى انخفاض معدلات الإنتاج، وزيادة الخردة، وارتفاع تكاليف العمالة.

باستخدام أسطوانة JT أحادية البرغي، أحقق تدفقًا ثابتًا للصهر وإنتاجًا ثابتًا. تساعدني أنظمة التحكم المتقدمة، بما في ذلك المستشعرات وأجهزة التحكم المنطقية، في الحفاظ على ثبات درجة الحرارة والضغط. أراقب ظروف العملية عن كثب لمنع التقلبات التي قد تُزعزع استقرار العملية.

انا استخدمالسبائك ثنائية المعدن والطلاءات المتقدمةلتعزيز مقاومة التآكل والتلف. تُعد هذه الميزات أساسية لمعالجة البلاستيك الكاشط أو المُعاد تدويره. تمنع ظروف المعالجة المستقرة تفاوت خصائص المنتج وتقلل من النفايات.

وفيما يلي الخطوات التي أتخذها للحفاظ على استقرار العملية:

- الصيانة الدورية والاستبدال في الوقت المناسب للبراغي والأسطوانات البالية

- مراقبة درجة الحرارة والضغط باستخدام أنظمة التحكم المتقدمة

- استخدام ملفات تعريف لولبية مخصصة لتحقيق تجانس أفضل في الذوبان والخلط

- فحص مناطق التآكل العالية لتقليل وقت التوقف غير المتوقع

تُظهر الدراسات أن تحسين سرعة البراغي ومناطق درجة حرارتها يزيد من الإنتاجية ويحسّن قابلية إعادة التدوير. تؤدي سرعات البراغي المنخفضة إلى زيادة عزم الدوران وتقليل الطاقة الميكانيكية، مما يؤدي إلى كفاءة أفضل وثبات في الإنتاج. وقد وثّقتُ زيادات في معدل الإنتاج تتراوح بين 18% و36% بعد تحسين تصميم أسطوانة البراغي.

ملحوظة:يؤدي التفتيش المستمر والصيانة التنبؤية إلى إطالة عمر المعدات وتحسين استقرار العملية بشكل عام في عملية إعادة التدوير الخاصة بي.

من خلال معالجة التلوث والتآكل واستقرار العملية، يُساعدني برميلي أحادي البرغي على إنتاج حبيبات مُعاد تدويرها موثوقة وعالية الجودة. أُلبي متطلبات إعادة التدوير الحديثة بثقة وكفاءة.

برميل لولبي واحد لإعادة تدوير التحبيب: نتائج واقعية

زيادة الإنتاجية والجودة

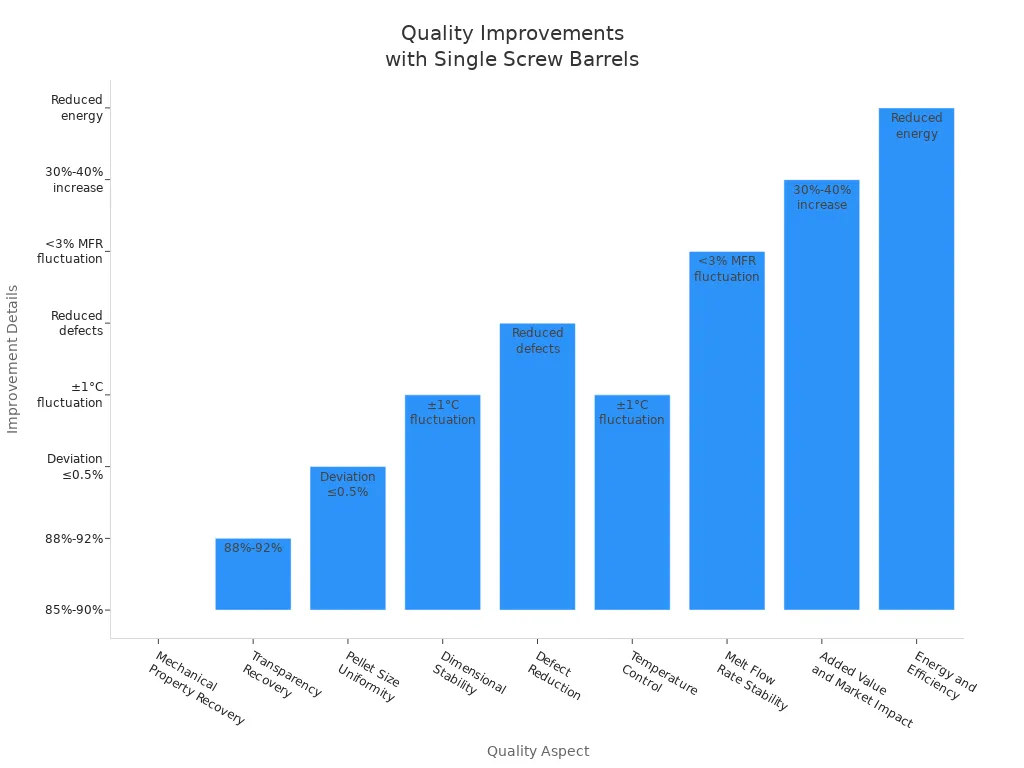

عندما انتقلتُ إلى استخدام برميل برغي واحد لإعادة تدوير التحبيبات، لاحظتُ تحسنًا واضحًا في كلٍّ من الإنتاجية وجودة الحبيبات. أصبحت حبيباتي المعاد تدويرها الآن تتميز بقوة ميكانيكية أفضل وشفافية أفضل. أستطيع التحكم في حجم الحبيبات بدقة أكبر، مما يُساعدني على تلبية متطلبات العملاء الصارمة. يُحافظ نظام التحكم المُتطور في درجة الحرارة على ثبات تدفق المصهور، ما يُقلل العيوب ويُنتج حبيبات أكثر تجانسًا.

| جانب الجودة | تفاصيل التحسين |

|---|---|

| استعادة الممتلكات الميكانيكية | معدل الاسترداد 85%-90%، وهو أعلى بكثير من معدل الاسترداد باستخدام المعدات العادية |

| استعادة الشفافية | معدل التعافي 88%-92% |

| تجانس حجم الحبيبات | انحراف الحجم في حدود 0.5% |

| الاستقرار الأبعادي | درجة الحرارة الموحدة (تقلب ±1 درجة مئوية) تضمن الاستقرار |

| تقليل العيوب | أقل شوائب وعيوب |

| التحكم في درجة الحرارة | التحكم بخمس مراحل، تقلب ±1 درجة مئوية |

| استقرار معدل تدفق الذوبان | تقلبات MFR أقل من 3٪ |

| القيمة المضافة وتأثير السوق | زيادة القيمة المضافة بنسبة 30%-40% |

| الطاقة والكفاءة | انخفاض استخدام الطاقة، وزيادة الكفاءة |

انخفاض الصيانة ووقت التوقف

لقد تعلمتُ أن العناية المنتظمة تُحافظ على سلاسة عمل برميلي أحادي البرغي لإعادة تدوير التحبيب. أتبع جدول صيانة صارمًا وأفحص البرميل أسبوعيًا. أحافظ دائمًا على ثبات درجة الحرارة وسرعة البرغي لتجنب إجهاد الآلة. يساعد استخدام مواد خام بلاستيكية نظيفة ومرتبة على منع تلف الملوثات. أنظف وأُزيت الأجزاء المتحركة لمنع الصدأ والاحتكاك. عندما أرى أجزاءً تالفة، أستبدلها فورًا. أختار البراميل المصنوعة من سبائك متينة ذات طلاءات خاصة، مثل النترتة، لإطالة عمرها الافتراضي.

- عمليات تفتيش البراميل الأسبوعيةالحفاظ على معداتي في أفضل حالاتها.

- تساعد إعدادات درجة الحرارة والضغط الصحيحة على منع التآكل.

- يؤدي تنظيف المواد الخام إلى تقليل الضرر الداخلي.

- التنظيف والتزييت المنتظم يوقف الأعطال.

- يؤدي استبدال الأجزاء بشكل استباقي إلى تجنب التوقف غير المتوقع.

- السبائك والطلاءات القوية تجعل البرميل يدوم لفترة أطول.

المصانع التي تتبع هذه الخطوات تُحقق انخفاضًا في وقت التوقف عن العمل وتكاليف الإصلاح. يعمل خط إعادة التدوير الخاص بي الآن بكفاءة وموثوقية أكبر.

دراسة حالة: برميل JT أحادي اللولب في إعادة تدوير البلاستيك المتعدد

قمتُ بتركيب برميل JT أحادي البرغي لإعادة تدوير التحبيب في مصنعي لمعالجة أنواع مختلفة من البلاستيك مثل البولي إيثيلين والبولي بروبيلين والكلوريد متعدد الفاينيل. المواد المقاومة للتآكل، مثل38CrMoAl وكربيد التنغستنلقد أطالوا عمر البرميل. أنفقتُ الآن أقل على الإصلاحات والاستبدالات. نادرًا ما يتوقف خط إنتاجي، لذا ألتزم بمواعيد التسليم. حسّن الأداء الثابت لبرميل JT أحادي اللولب لإعادة تدوير التحبيب إنتاجي وخفّض تكاليفي. أرى انقطاعات أقل ونتائج أفضل.جودة الحبيبات، مما يساعدني على البقاء قادرًا على المنافسة في السوق.

أرى كيف تُحلّ البراميل ذات البرغي الواحد مشاكل إعادة التدوير الرئيسية. تُظهر تجربتي جودةً أفضل في الصهر والخلط واستقرارًا في العملية. باستخدام البرميل ذي البرغي الواحد لإعادة تدوير التحبيب، أحقق كفاءةً وموثوقيةً أعلى. تدعم هذه التحسينات عملياتٍ أنظف، وتُخفّض التكاليف، وتُساعدني على تلبية الطلب المتزايد في الصناعة على إعادة تدوير البلاستيك بشكل مستدام.

التعليمات

ما هي المواد البلاستيكية التي يمكنني معالجتها باستخدام برميل المسمار المفرد JT؟

يمكنني معالجة العديد من المواد البلاستيكية، بما في ذلك PE وPP وPS،بولي فينيل كلوريد، PET، PC، وPA. يتكيف البرميل مع مواد مختلفة لإعادة التدوير بكفاءة.

كيف يمكنني تقليل التآكل في برميل المسمار الخاص بي؟

أستخدم براميل مصنوعة من سبائك متينة مطلية بالنيتريد أو ثنائي المعدن. يساعدني التنظيف المنتظم والضبط الصحيح على إطالة عمر البرميل والحفاظ على أدائه العالي.

لماذا تعتبر عملية تجانس الذوبان مهمة في إعادة التدوير؟

يمنحني تجانس الذوبان حبيبات متجانسة. أرى عيوبًا أقل وقوةً أفضل للمنتج. يساعدني الخلط المنتظم على تلبية معايير الجودة وتلبية احتياجات العملاء.

وقت النشر: ٢١ أغسطس ٢٠٢٥